Als high-end fabrikant die zich sterk bezighoudt met koolstofvezelcomposietmaterialen, richt KOIBIKE zich sinds 2015 op koolstofvezelvelgen. Dankzij onze jarenlange ervaring in racefietsvelgen, mountainbikevelgen en gravelvelgen hebben we geavanceerde materiaaltechnologie en nauwkeurige productieprocessen uitgebreid naar onderzoek, ontwikkeling en productie van koolstofvezel fietsframes en -accessoires. We streven ernaar hoogwaardige producten te creëren die zowel lichtgewicht, zeer stijf, aerodynamisch en duurzaam zijn. Hieronder volgen de belangrijkste productieprocessen en kwaliteitscontrolesystemen voor koolstofvezelvelgen:

Productieproces van velgen

Snijden van koolstofvezel → voorvormen → gieten onder hoge temperatuur en hoge druk → precisiebewerking → lijmen en monteren → primerbehandeling → dynamische balanstest → oppervlaktecoating → volledige inspectie en verpakking → logistiek en transport

Let op: Elk proces is onderworpen aan 100% inspectie en kan pas doorgaan naar de volgende fase na het behalen van de QC-certificering. Raadpleeg voor gedetailleerde kwaliteitscontrolenormen het "-kwaliteitscontrolesysteem aan het einde van dit artikel.

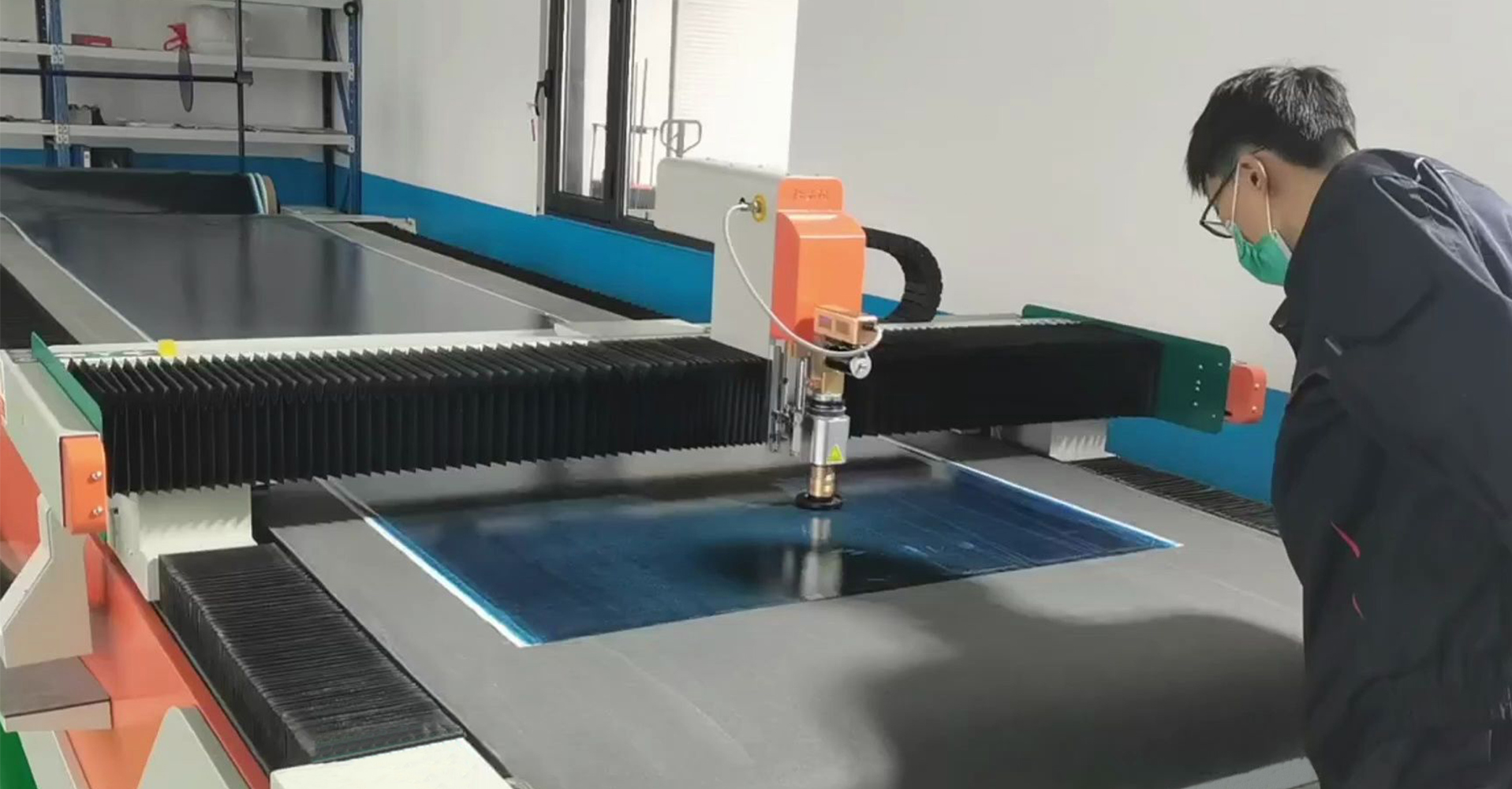

Koolstofvezel prepreg snijden

Materiaalbeheer: Gebruik Japan Toray T700/T800/T1000 koolstofvezelprepreg, bewaar deze in een magazijn met een constante temperatuur (5-18℃), gebruik de verpakking binnen 10 dagen na opening en bewaar het resterende materiaal goed afgesloten en ingevroren (0-5℃).

Precisiesnijden: Het snijden met hoge precisie wordt uitgevoerd door een geautomatiseerde snijmachine. Voor één velg zijn 120-140 lagen carbonweefsel nodig. Speciaal personeel classificeert en sorteert de restjes om het materiaalgebruik en de consistentie van de lagen te garanderen.

Voorbereidend proces

Positionering van laminering: Er wordt gebruikgemaakt van vacuüm-ondersteunde giettechnologie en lasertechnologie om het koolstofvezeldoek laag voor laag te positioneren. Belangrijke spanningsdragende delen (zoals remranden en spaakgaten) zijn richtingsversterkt en geleidingskanalen van epoxyhars zijn vooraf ingebed.

Processtandaardisatie:De operators volgen strikt de SOP om meer dan 150 laagsgewijze stappen uit te voeren en zo te garanderen dat de contournauwkeurigheidsfout van elke velg ≤0,2 mm bedraagt. Hiermee wordt de structurele basis gelegd voor het daaropvolgende spuitgieten op hoge temperatuur.

Hoge temperatuur- en hogedrukvormen

Er wordt een hoge druk van 150 psi in de mal aangebracht en de mal wordt gedurende 1,5 uur bij een constante temperatuur van 130 °C uitgehard, zodat de hars volledig in de vezelopeningen kan doordringen en de beste sterkte-gewichtsverhouding wordt bereikt.

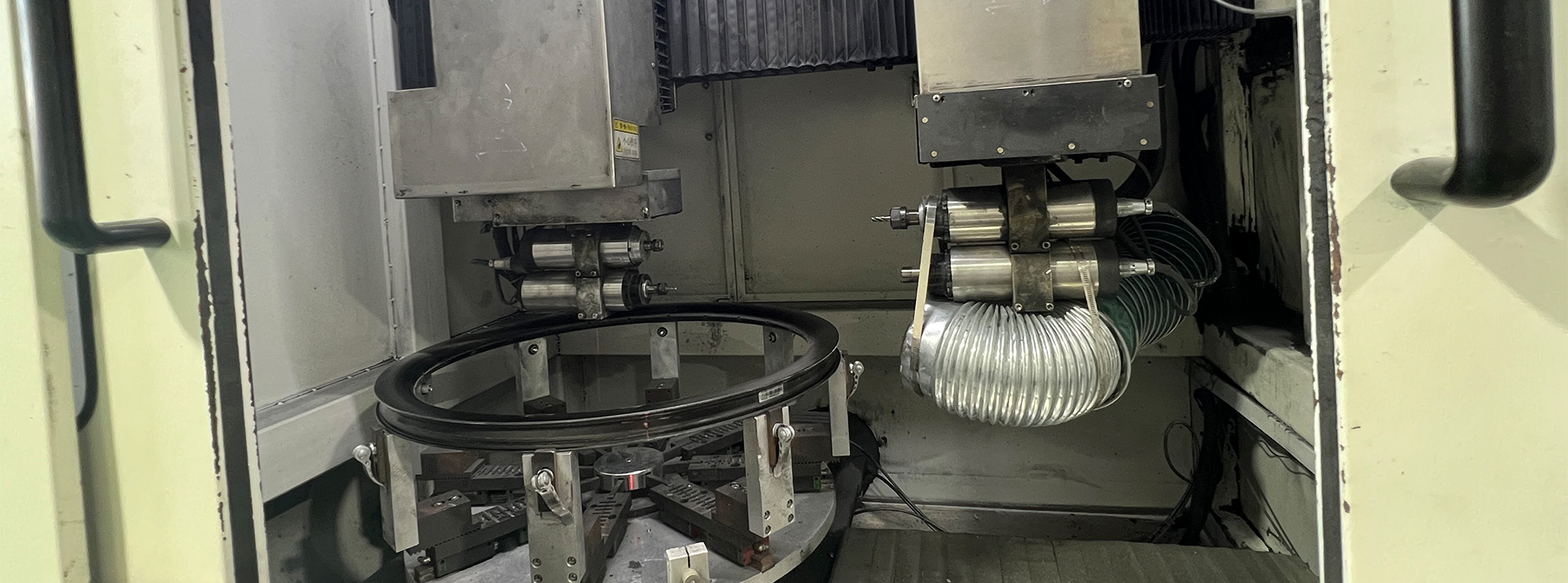

Precisiebewerking

Braambehandeling: CNC-bewerkingsmachines snijden overtollige buizen af en polijsten het remvlak en de bandlipzitting spiegelglad om te garanderen dat het vlakheidsoppervlak van de installatie ≤0,1 mm is.

Structurele versterking:De spaakgaten worden gemaakt met behulp van een volledig geautomatiseerd boor- en afschuiningsproces met behulp van een machine, gecombineerd met zandstralen om de verbindingssterkte te verbeteren en microscheuren te elimineren die worden veroorzaakt door spanningsconcentratie.

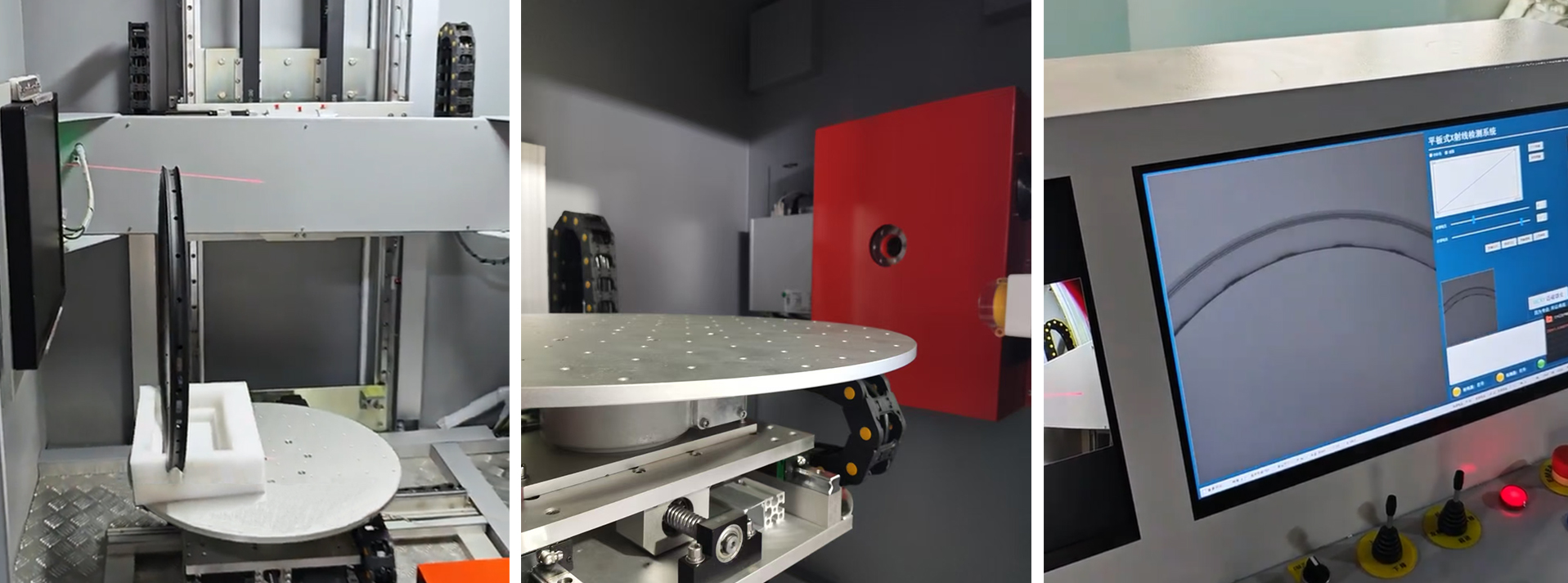

Ultrasoon niet-destructief onderzoek

Röntgenonderzoek wordt gebruikt om de integriteit van het hechtoppervlak te verifiëren en om halffabricaten met luchtbellen of delaminatiedefecten te verwijderen.

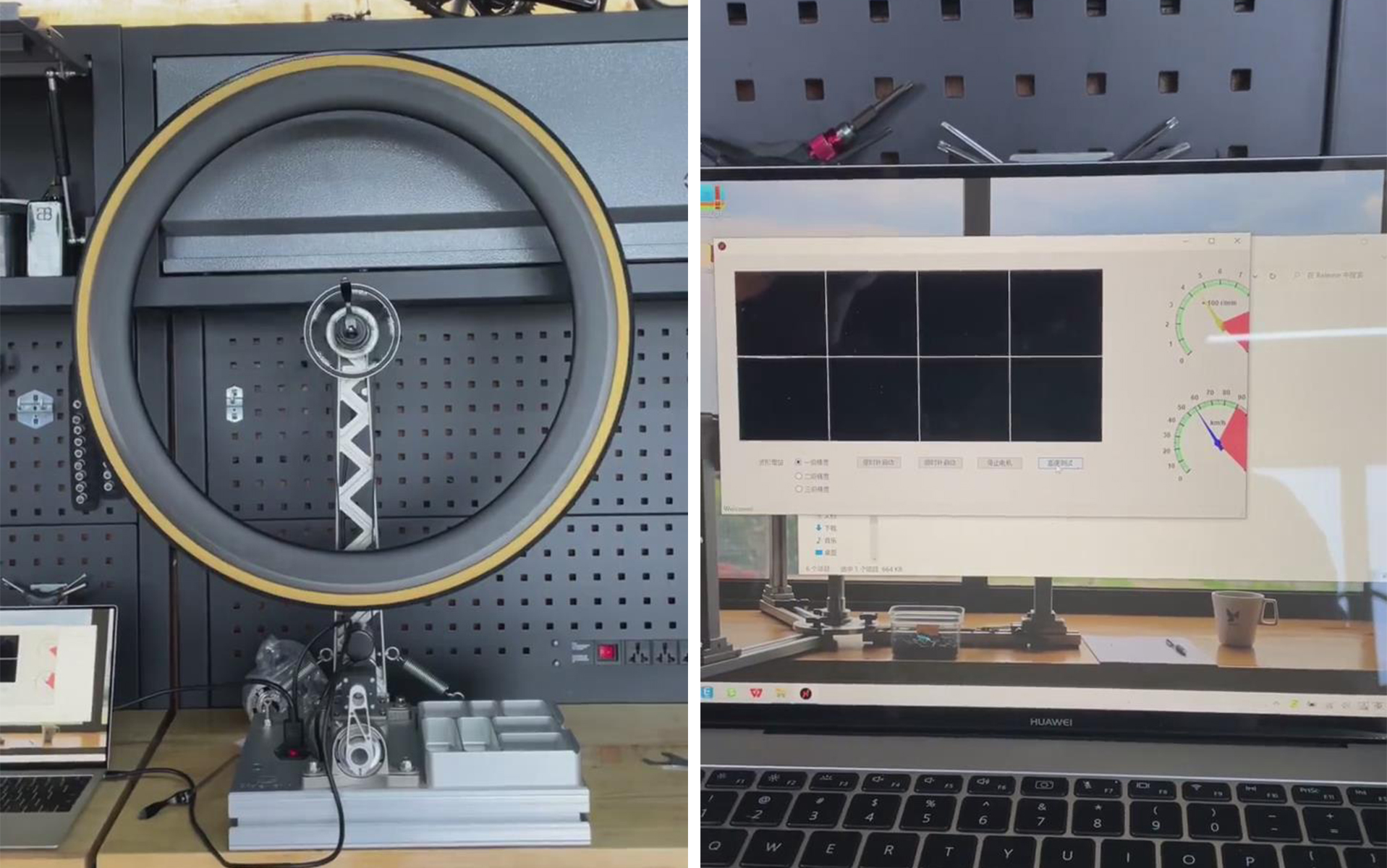

Dynamische prestatietest

Radiale vermoeidheidstest: simuleer een continue impact van 120 kg gedurende 100.000 keer om de radiale vervorming van de velg te detecteren (standaardwaarde <1,5 mm).

Dynamische balanskalibratie: Een rotatietest met hoge snelheid (>60km/u) zorgt ervoor dat de resterende onbalans minder dan 5 g·cm bedraagt, zodat trillingen bij het rijden op hoge snelheid worden voorkomen.

Kwaliteitscontrolesysteem

Traceerbaarheid van grondstoffenVan iedere batch koolstofvezelprepreg worden monsters bewaard, die kunnen worden herleid tot het oorspronkelijke Toray-fabrieksbatchnummer.

100% volledige inspectie:Elk proces is uitgerust met een fulltime QC om dimensionale metingen (CMM), hardheidstests (Shore D hardheidsmeter ≥90HD) en visuele inspecties uit te voeren.

Certificering van het eindproduct: Voldoet aan de EN 14781 (racefietsvelgen) en EN 14766 (mountainbikevelgen) standaardtests en biedt 2 jaar garantie.

KOIBIKE herdefinieert de prestatiegrenzen van carbonvezelwielen met militaire kwaliteitscontrole en innovatieve technologie. Van professionele wedstrijden tot langeafstandsritten, we injecteren betrouwbare genen in elk paar wielen.