Het ontwerpen en ontwikkelen van carbon velgen is niet alleen een technische uitdaging, maar ook een ultieme zoektocht naar prestaties en esthetiek. KOIBIKE (KOI) combineert materiaalkunde, aerodynamica en nauwkeurige productieprocessen door middel van continue innovatie en streeft naar het creëren van lichtgewicht, uiterst stijve en aerodynamische carbon velgen. We bieden klanten hoogwaardige producten met efficiënte en betrouwbare matrijsontwikkelingsprocessen, terwijl we de popularisering van carbonvezeltechnologie in de fietsindustrie en het stimuleren van duurzaam reizen bevorderen.

KOIBIKE AERODYNAMISCH ONDERZOEK

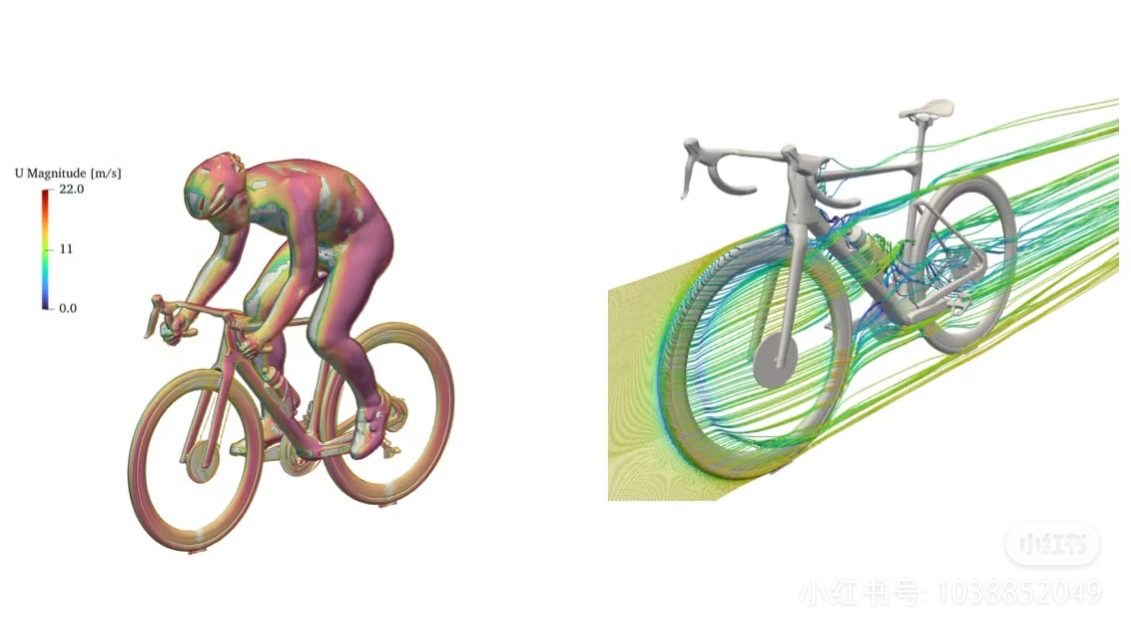

De aerodynamische prestaties van de velg hebben een directe invloed op de rij-efficiëntie, met name de stabiliteit bij hoge snelheden. Het R&D-team van KOI gebruikte CFD-simulatietechnologie (Computational Fluid Dynamics) vanaf de eerste ontwerpfase om de luchtweerstand van de velgvorm te analyseren. Door de overgangscurve tussen de kromming van de velgrand en het contactoppervlak met de luchtstroom te optimaliseren (figuur 1), zorgen we ervoor dat het scheidingspunt tussen de luchtstroom en de velg minimaal is, de turbulentie wordt verminderd en de luchtweerstand afneemt.

Ontwerp en mechanische analyse van de velgstructuur

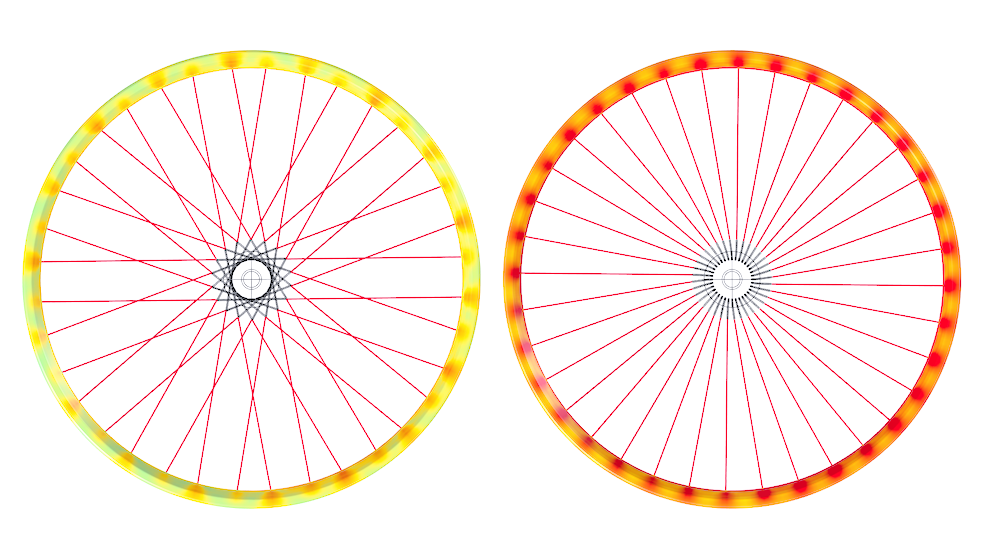

Op basis van aerodynamische optimalisatie moeten de velgen voldoen aan de eisen van hoge stijfheid, slagvastheid en een laag gewicht. KOI gebruikt een multi-objectief topologie-optimalisatiealgoritme, gecombineerd met de verdeling van spaakgaten op de velg, de structurele kenmerken van de remrand (indien van toepassing) en het contactoppervlak van de bandlip, om een mechanisch model te bouwen (figuur 2). Door middel van FEA-simulatie van de spanningsverdeling van de velg onder radiale belasting (gesimuleerde rijondersteuning), laterale buiging (gesimuleerd bochtenwerk) en impactbelasting, zorgt het ervoor dat belangrijke gebieden (zoals de remrand en rond de spaakgaten) redundante sterkte hebben. Tegelijkertijd wordt door iteratieve optimalisatie van de layup-hoek en lokaal verstevigingsontwerp de beste verhouding tussen gewicht en stijfheid bereikt.

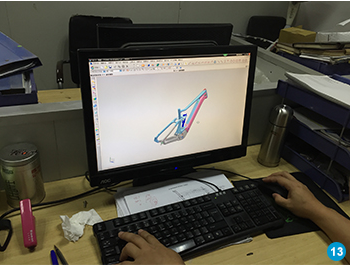

Het KOI-engineeringteam gebruikt CAD-software om de geometrie van de velg te ontwerpen (velghoogte, -breedte, dwarsdoorsnedevorm, enz.), combineert CFD-vloeistofmechanica-data-analyse en FEA om de krachtverdeling te optimaliseren en maakt 3D-tekeningen (figuur 4).

Ontwikkeling van velgenvormen

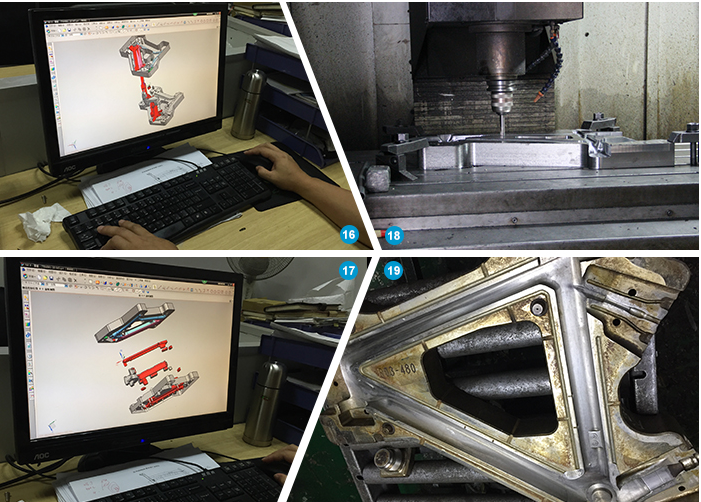

Het ontwerp van de mal is de kern van de massaproductie van velgen. KOI gebruikt een modulaire maloplossing gebaseerd op het 3D-velgmodel (figuur 5):

Verificatie van velgen en testen van eindproducten

Het eerste monster moet vier verificatiefases doorlopen:

Afmetingeninspectie: Gebruik CMM om de rondheid, breedte en excentriciteit van de velg te meten en te vergelijken (Figuur 7);

Dynamische belastingstest: simuleert radiale vermoeidheid tijdens het rijden (norm EN 14781, 100.000 belastingen) en zijdelingse impact (norm ISO 5775);

Destructief testen: overbelasting tot 150% van de ontwerpsterkte, analyse van faalwijzen om het laagontwerp te optimaliseren;

Echte voertuigwegtests: Voer uitgebreide wegconditietests over lange afstanden uit in samenwerking met professionele teams om de daadwerkelijke prestaties en duurzaamheid te evalueren.